Энергетический переход и декарбонизация предполагают ускоренное распространение литий-ионных аккумуляторов, используемых в транспортных средствах и системах накопления энергии.

Сегодня рынок этих технологий находится в стадии становления, однако ни у кого не возникает сомнений, что он разрастётся до гигантских размеров.

Поэтому уже сегодня поднимаются вопросы переработки литий-ионных аккумуляторов. И у нас на RenEn было опубликовано несколько статьей по этим вопросам, в частности «К вопросу утилизации литий-ионных аккумуляторов» и «Сырье из переработанных литий-ионных аккумуляторов впервые поставлено заказчику».

Сегодня всё чаще говорят о круговой экономике и о необходимости формирования экономической и технологической модели «замкнутого цикла».

Ученые из Великобритании и США провели исследование основных технологий переработки литий-ионных аккумуляторов, результаты которого изложены в статье «Важность конструкции в деле переработки литий-ионных батарей — критический обзор», опубликованной в научном журнале Green Chemistry.

На сегодняшний день утилизация не считается приоритетной задачей производителей аккумуляторов, основное внимание, естественно, уделяется техническим характеристикам. Авторы новой статьи считают, что вопросы переработки батарей должны учитываться на стадии проектирования продукта. Это позволит создать жизнеспособную масштабируемую схему утилизации, соответствующую принципам круговой экономики.

«Для создания круговой экономики для любого материала важно иметь небольшое количество компонентов, более низкую стоимость вторичного процесса [рециркуляции], чем первичного процесса [добычи сырья], простую схему очистки, ценные компоненты, а также механизмы сбора и сегрегации», — пишут авторы. «Также помогает, когда материал, если он не перерабатывается, оказывает значительное воздействие на окружающую среду, поскольку тогда вторичная переработка может быть обязательной».

«Этим критериям соответствует множество материалов, включая стекло, бумагу / картон, сталь, алюминий, пластиковые бутылки, автомобильные катализаторы и свинцово-кислотные батареи», — отмечается в статье.

В частности, в Японии, США и большинстве стран Европы почти 100% свинцово-кислотных батарей собирается для переработки, в процессе которой восстанавливается более 98% общей массы аккумуляторов. Свинцово-кислотные аккумуляторы имеют простую конструкцию с полипропиленовым корпусом, электролитом и двумя электродами, изготовленными из свинца и оксида свинца. Разделить компоненты по плотности относительно просто, учитывая, что свинец и полипропилен имеют значения 11,3 и 0,9 г / см-3.

Сходные значения плотности катодов и токоприемников в литий-ионных батареях делают подобный подход невозможным. Поэтому для литий-ионных устройств требуются другие методы — окислительно-восстановительные реакции, растворение или использование электростатических и магнитных свойств для разделения материалов, из которых состоят элементы.

Отсутствие маркировки — еще одно серьезное препятствие на пути к эффективному режиму переработки. В отличие от свинцово-кислотных аккумуляторов, литиевые устройства обладают разнообразным химическим составом и архитектурой, например, аккумуляторы NCA, NMC, LMO, LCO и LFP. Ячейки также могут иметь разную форму (призма, цилиндр и т.д.).

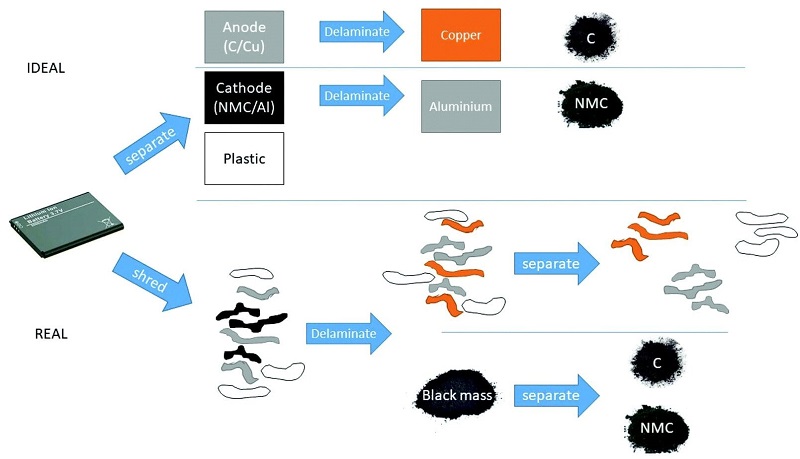

Авторы отмечают, что не существует глобальных стандартов для маркировки аккумуляторов, по которой переработчики могли бы четко определить состав устройства. В результате гидрометаллургия, которая включает измельчение и кислотную обработку; и пирометаллургия, включающая энергозатратную плавку — стали самыми распространенными методами переработки литий-ионных аккумуляторов.

По словам авторов исследования, любая предварительная обработка использованных аккумуляторов может выполняться роботами, но только в том случае, если тип и архитектура батареи четко обозначены. Исследователи заявили, что глобальная ассоциация автомобильных инженеров SAE International недавно рекомендовала определенную схему маркировки, Китай также рассматривает стандарты маркировки литиевых устройств.

Различия в компоновке элементов и модулей в аккумуляторных блоках — иногда в модельном ряду одного производителя электромобилей — представляют собой еще одно препятствие для переработчиков. Литий-ионные устройства компонуются таким образом, чтобы обеспечить максимальную безопасность и долговечность элементов в ущерб удобству вторичной переработки.

Чем больше количество элементов в аккумуляторном блоке, тем меньше доля ценных материалов в его массе. Увеличение количества элементов также усложняет переработку и увеличивает затраты. Электромобиль Tesla Model S с аккумулятором на 85 кВт*ч содержит 16 модулей, каждый из которых содержит 444 элемента — 7104 цилиндрических ячеек в каждом автомобиле. BMW i3 имеет 96 призматических ячеек, а Nissan Leaf 192 ячеек-пакетов.

«Если демонтаж трудозатратный и дорогостоящий, единственным методом вторичной переработки становится пирометаллургия, которая является дорогостоящей и неэффективной», — пишут авторы статьи. «Таким образом, переработка находится в ситуации «уловки-22», когда конструкция ячейки и блока контролирует стратегию переработки».

Ручная разборка блоков и модулей является предпочтительным вариантом для извлечения чистых материалов, но занимает больше времени, чем измельчение. Задержки усугубляются бесчисленным множеством комбинаций конструкции элементов и блоков, которые делают автоматическую разборку практически невозможной.

Авторы формулируют ряд рекомендаций по конструкции ячеек и аккумуляторных блоков. «Конструкция, ориентированная на переработку, часто предполагает незначительные изменения в структуре продукта, но может помочь в создании экономики замкнутого цикла».

Исследователи отмечают, что разделение материалов электродов без измельчения может снизить затраты на переработку и получать намного более дешевые материалы, чем первичные. Для этого предлагается два улучшения. Первое — это безмодульные блоки с ячейками, которые легко отделять и открывать. Автоматизация этого процесса, особенно с использованием робототехники, представляет значительный интерес. Вторая область — это использование адгезивов и связующих, которые важны как при макроскопической разборке (упрощение разделения и вскрытия ячеек), так и при микроскопическом расслоении электродов (отделение активного материала от токосъемников). Разработка обратимых клеев для конструкции электродов или потенциально даже бесклеевых электродов упростит отслаивание и восстановление активного материала. Улучшенная маркировка упаковки также позволит разделять батареи разного химического состава перед обработкой и снизить риск перекрестного загрязнения.

Ученые считают, что расширенная ответственность производителя и обязательства принимать отработанные продукты побудят промышленность активнее внедрять подобные практики.

Уважаемые читатели!

Ваша поддержка очень важна для существования и развития RenEn, ведущего русскоязычного Интернет-сайта в области возобновляемых источников энергии.

Карта Сбербанка: 4276 3801 2452 1241

Для начала «необходимо создать единый стандарт маркировки».

Казалось бы, не надо больших капиталовложений, оборудования, заводы строить…

Просто сесть за стол и договориться между собой.

Но даже это в современном мире невозможно.

Фирмы конкурируют между собой и не хотят договариваться, а правительства превратились в импотентов, ни чего родить не могут, только срачь.

Есть более простое решение, надо обязать производителя авто продавать вместе с машиной инструмент для ручной разборки аккумулятора типа домкрат и обязать водителя скажем через 15лет должен будет сдать столько то элементов сколько уходит на его марку авто батарей. И огромную сумму для не сдачи, тогда владелец авто если сам не захочет то сможет нанять разнорабочего для этого. А если продаст авто то без учёта этого инструмента поставить запрет,

Итог с завода инструмент с владельца указанная масса элементов аккумулятора и кстати эту массу с возможностью сдавать постепенно с учётом выхода из строя аккумуляторов, они же не все в один день выйдут из строя.