Во многих регионах мира солнечная энергетика сегодня способна предлагать самую дешевую электроэнергию. Это произошло в результате постоянных технологических усовершенствований процессов производства энергетического оборудования (в первую очередь, солнечных модулей), приводящих к последовательному сокращению энерго- и материалоемкости изделий. Операционные затраты в солнечной энергетике очень низки, поэтому для отрасли, как никакой другой, действует правило: дешевое оборудование — дешевая электроэнергия.

Как мы уже неоднократно подчеркивали, промышленная деятельность в секторе солнечной энергетики характеризуется непрерывным потоком инноваций. Это подробно описывается в ежегодных докладах ITRPV.

Самой энергоемкой частью процесса изготовления солнечных модулей является производство сырья-поликремния и выращивание кремниевых слитков, из которых затем нарезаются пластины (wafers), которые, в свою очередь, являются основой для производства солнечных элементов (ячеек).

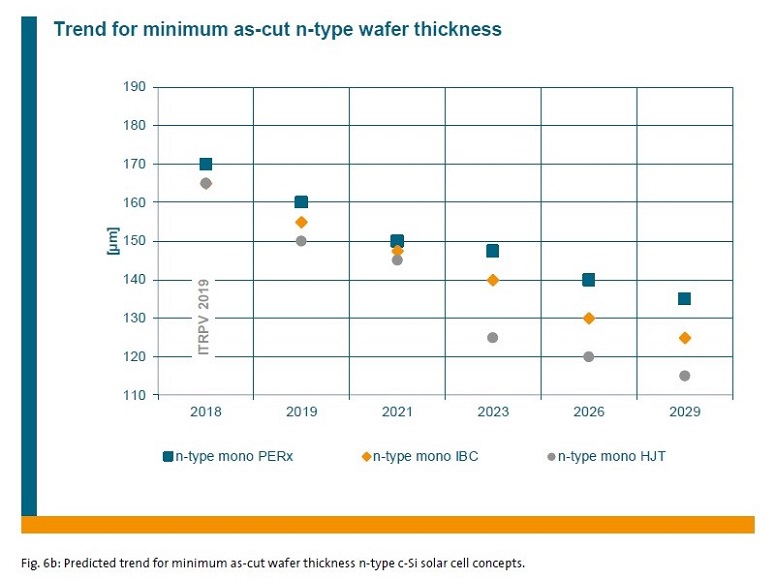

Поэтому снижение удельного потребления кремния (на ватт производимой конечной продукции) является важной технологической задачей отрасли. Эволюция в этом направлении идёт постоянно. Вот так видят развитие авторы вышеупомянутого доклада ITRPV:

Сегодня толщина кремниевых пластин в среднем составляет 160 микрометров, а к 2029 году должна снизиться до 115-135 микрометров.

Учёные из Массачусетского технологического института (MIT) и Национальной лаборатории возобновляемой энергетики (NREL) рассмотрели возможности более радикального снижения толщины пластин и, соответственно, потребления кремния на солнечный элемент. Это может привести к существенному сокращению затрат и значительно ускорить темпы развития солнечной энергетики.

В научной статье, опубликованной в академическом журнале Energy and Environmental Science, учёный описывают подход, применение которого позволит уменьшить толщину пластин до четверти от нынешнего уровня. То есть речь идёт о возможности выпуска пластин/элементов толщиной всего 40 микрометров.

Современные технологии производства, которые способны эффективно обрабатывать хрупкие компоненты, обусловливают возможность производить более тонкие солнечные пластины с низким уровнем брака и потери материала в сравнении с производственными процессами старого поколения, говорят авторы.

Исследовательская группа подсчитала, что при условии «дальнейшего повышения эффективности модулей» переход на более тонкие солнечные элементы (на примере толщины 50 микрометров) может снизить стоимость модулей на 28% и стоимость энергии на 24%. Удельные производственные капитальные затраты (на ватт выпускаемой продукции) могут быть снижены даже на 48%.

В исследовании показано, что значительное уменьшение толщины кремниевых пластин может приводить к некоторому падению эффективности элементов. Однако внедрение передовых технологий, которые характеризуются «достаточно хорошей пассивацией поверхности, сопоставимые эффективности достижимы как для пластин 50 мкм, так и для пластин 160 мкм».

По словам Же Лю, одного из авторов исследования (MIT), реконструкция предприятий для адаптации к производству и использованию более тонких пластин будет трудоемким и дорогостоящим процессом, но анализ показывает, что преимущества могут значительно перевесить затраты. Процесс потребует времени для разработки необходимого оборудования и процедур, позволяющих использовать более тонкий материал, однако даже с существующей сегодня технологией можно «относительно просто снизить толщину до 100 микрометров», что уже обеспечит существенную экономию. Дальнейшие усовершенствования в технологии, такие как более совершенные процессы обнаружения микротрещин до начала их роста, могут способствовать дальнейшему снижению толщины.

В будущем толщина может быть уменьшена до 15 микрометров, говорит он. Этого можно достичь с новыми технологиями, позволяющими получать тонкие пластины из кремниевого кристалла напрямую, а не нарезать их из большего цилиндра.

«Тонкие пластины могут помочь отрасли к 2030 году достичь установленной мощности солнечных фотоэлектрических установок, близкой к 8 ТВт, по сравнению с 5 ТВт» при использовании нынешней стандартной технологии PERC, считают авторы.